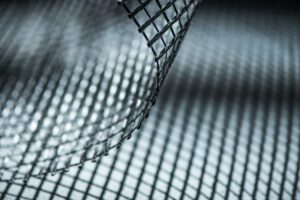

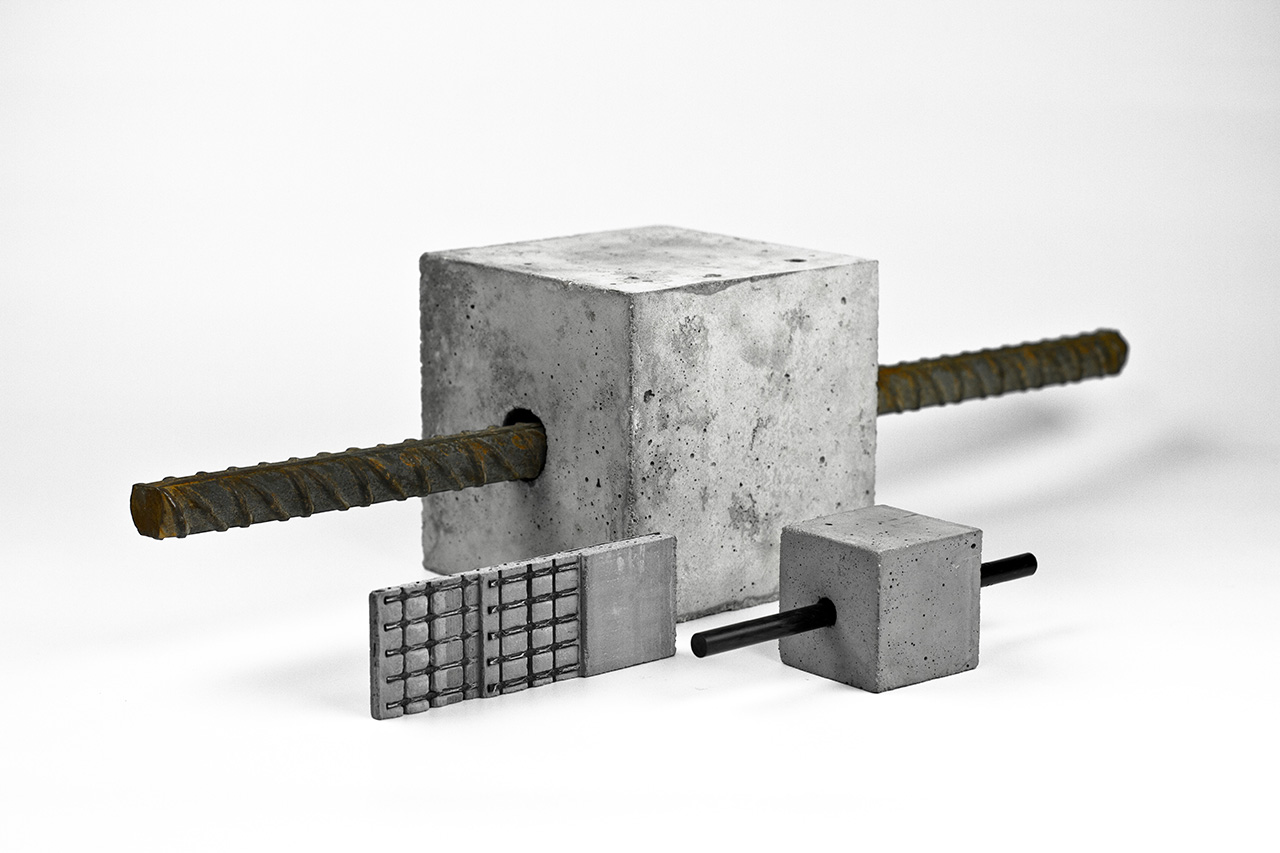

Carbonbeton ist für die Betonfertigteilindustrie seit einigen Jahren sehr attraktiv. Die Carbonbewehrungen verfügen über deutlich leistungsfähigere mechanische Eigenschaften im Vergleich zur Bewehrung aus Baustahl und erfordern aufgrund ihrer Korrosionsbeständigkeit eine geringere Betondeckung und erlauben dadurch schlanke, materialeffiziente Bauteile.

Das Interesse der Betonfertigteilhersteller an diesem Material zeigt sich in der zunehmenden Verwendung und Entwicklung neuer Carbonbeton-Elemente in den letzten Jahren. So wurden bereits zahlreiche Zulassungen in Deutschland erlangt (z. B. Sandwich-Wandsysteme). Von Fassaden über Fußgängerbrücken bis hin zu Garagen schreitet der Einsatz von Carbonbeton in der Branche rasch voran. Die große Revolution findet in einem Paradigmenwechseln statt: Dank der Carbonbewehrung kann Beton heute leicht und korrosionsbeständig sein.

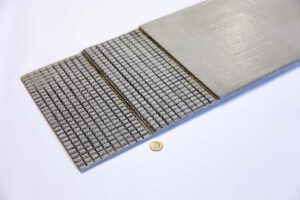

Im Fertigteilbau spielt das Transportgewicht der Bauteile eine entscheidende Rolle. Die Schlankheit und Leichtigkeit der produzierten Elemente erleichtert nicht nur die Handhabung und Montage, sondern es können heute bei gleicher Transportlast mehr Elemente transportiert werden.

Dies führt zu großen wirtschaftlichen Einsparungen beim Transport. Die Leichtigkeit wird erreicht, indem die Menge der Betondeckung reduziert wird, da die Carbonfasern nicht rosten und nur eine minimale Betondeckung erforderlich ist. Diese Ressourceneinsparung ist nicht nur nachhaltig, sondern auch sehr profitabel für die Hersteller von Betonfertigteilen, da sie die Kosten pro produziertem Element deutlich reduziert. Durch sinnvolle Tragstrukturen können dabei bis zu 80 % an Beton eingespart werden.

Es gibt weitere Faktoren, die großes Interesse an dem Material wecken: Die hohe Korrosionsbeständigkeit der Bewehrung und die kleine Rissbildung des Materials ist für Unternehmen und Industrie, die mit chemischen und korrosiven Elementen arbeiten, sehr vielversprechend. Carbonbetonplatten wurden dabei bereits erfolgreich für Parkhausplatten hergestellt, die einer hohen Beanspruchung durch chemische Stoffe widerstehen und damit eine längere Lebensdauer aufweisen.

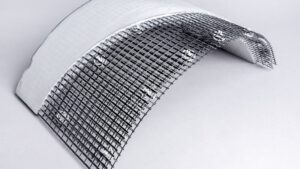

Carbonbeton bietet Architekten und Designern durch seine einfache Herstellbarkeit von stabilen und dünnen Elementen mit gebogenen Formen einen neuen Anwendungsbereich (u. a. Gartenmöbel).

Der materialschonende, dauerhafte und hochfeste Carbonbeton bietet vor allem im Bereich der Fertigteilindustrie neue Anwendungsmöglichkeiten. Das Team der CARBOCON hat dabei in den letzten Jahren zusammen mit Herstellern mehrere allgemein bauaufsichtliche Zulassungen begleitet und vorangetrieben.